Ob in Tel Aviv, Berlin oder New York – überall gehören Mundschutz und Gesichtsmasken mittlerweile zu unserem Alltag. Und genau das macht sie auch zum Problem, und zwar für die Umwelt. Denn nachdem sie einige Male benutzt wurden, landen sie im Müll oder, was immer häufiger geschieht, auf der Straße, auf Grünflächen oder im Meer.

Im Mai bereits prognostizierte das Hamburger Umweltinstitut, dass durch die Atemschutzmasken und andere Schutzutensilien, die in Zeiten von Corona massenhaft im Gebrauch sind, allein in Deutschland 1,1 Millionen Tonnen zusätzlicher Abfall entstehen werden, was ungefähr sieben Prozent der Menge des gesamten Hausmülls entspricht.

Corona Auch in Israel finden sich die Masken oft dort, wo sie nicht hingehören. So spricht die Umweltbehörde bereits von einer Zeit vor und nach Corona. Um satte 30 Prozent stieg dieses Jahr gegenüber 2019 das Volumen des Abfalls, der achtlos in der Natur entsorgt wurde – darunter Tonnen von Gesichtsmasken.

Im Kibbuz Ze’elim betreibt UBQ eine Anlage, die rund 30 Tonnen Müll pro Woche verarbeiten kann und mit Sonnenenergie betrieben wird.

Kreative Lösungen, wie mit diesem zusätzlichen Müll umgegangen werden kann, sind also gefragt. »UBQ Materials« hat eine im Angebot. Das 2012 gegründete Cleantech-Unternehmen mit Sitz in Tel Aviv entwickelte ein Verfahren, wie aus kunststoffhaltiger Schutzbekleidung etwas völlig Neues entstehen kann, nämlich sogenanntes Thermoplastik. Dabei handelt es sich um einen Kunststoff, der in bestimmten Temperaturbereichen einfach verformbar ist – ein Vorgang, der reversibel und beliebig oft wiederholbar ist.

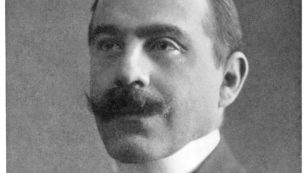

Kunststoff »Gesichtsmasken bestehen im Regelfall aus nichtgewebtem Kunststoff«, erklärt Jack Bigio, Geschäftsführer und einer der Gründer von UBQ. »Üblicherweise lassen sie sich nicht wiederverwerten und landen deshalb auf den Mülldeponien.« Dort verrotten sie oder werden einfach verbrannt. Das will UBQ nun ändern.

Gesichtsmasken, aber auch Windeln und anderen Kunststoff enthaltender Abfall wie Fastfood-Schachteln oder Getränkekartons sollen allesamt sortiert, zerkleinert, gereinigt und bei Temperaturen bis zu 400 Grad zu einer Art Plastik-Karamell erhitzt werden, aus dem wiederum winzig kleine Pellets hergestellt werden. Diese bilden dann die Grundlage für besagtes Thermoplastik.

»Unser Zaubertrick besteht darin, dass wir wirklich alles mitverarbeiten, sogar Bananenschalen und Hühnerknochen«, so Bigio. Die organischen Stoffe sollen dem so gewonnenen Material eine ganz besondere Stabilität verleihen. »Statt neuen Kunststoff wie Polypropylen oder Polyethylen aus Öl herzustellen, wird unserer eben aus Müll gemacht«, so Bigio. Das geschieht sogar weitestgehend klimaneutral.

Sonnenenergie Im Kibbuz Ze’elim im Süden Israels betreibt UBQ eine Anlage, die rund 30 Tonnen Müll pro Woche verarbeiten kann und mit Sonnenenergie betrieben wird. Das Verfahren der Israelis hat weltweit Aufmerksamkeit erregt. Im Januar bereits vereinbarte UBQ eine Kooperation mit Daimler, um aus dem recycelten Kunststoff Fahrzeugkomponenten herzustellen. Für die Autobauer eröffnet sich so eine Möglichkeit, die CO2-Bilanz in ihrer Lieferkette zu verbessern.

»Auch McDonald’s nutzt unsere Produkte für neue Tabletts«, weiß Bigio zu berichten. Weitere Unternehmen wollen folgen. Geht alles nach Plan, wird UBQ demnächst in den Niederlanden eine Recycling-Anlage in Betrieb nehmen. Eine weitere soll in den USA entstehen. Und in einigen Jahren vielleicht werden die Gesichtsmasken aus den Zeiten der Corona-Pandemie ein zweites Leben haben, und zwar als Stoßstangen oder Benzinleitung in einem noblen Mercedes.